音工房Zで販売しているスピーカーはハイエンドスピーカーの音質を基準に、

大量の試作機によるテスト&エラー、ブラインドテスト、厳格な測定を経て生まれます。

ご挨拶

音工房Zのホームページをご覧いただきどうもありがとうございます。

手短に自己紹介をさせてください。私は弊社代表取締役をしております安達真(あだちまこと)と申します。

2005年に趣味で初めた「スピーカー追求道」という自作スピーカーのホームページで大山美樹音(おおやまみきお)というペンネームを使っておりました。その時からの名前をこちらでもそのまま使わせていただいております。

趣味で初めたスピーカー作りが高じて2009年から「音工房Z」という屋号で小さな工場を借りて1人でスタートした工房は、現在は会社組織になり少数精鋭のスタッフと大型の木工機械、リスニングルーム、簡易測定室を備え、当初考えられないほど大きくなりました。全ては弊社を応援してくださる皆様のおかげだと思っております。

音工房Zの理念「ハイエンドの音を追求するスピーカー専門工房」

私がこのスピーカーづくりに目覚めた一番のきっかけは評論家の長岡鉄男先生の自作スピーカーの著作にでている作例を実際に製作して箱作りのコストパフォーマンスの高さを知ったことです。

長岡先生のスピーカー作りの根底には次のような想いがありました。

何百万円もするハイエンドスピーカーの1/10位のコストで同等の自作スピーカーを作る。

「ハイエンドの音を追求するスピーカー専門工房」という弊社の理念には、そんなコストパフォーマンスが極めて高いスピーカーを商品として提供し、お客様のオーディオライフをより良いものにしたいという夢を込めております。

本名:富岡寿一 1926年東京生まれ、東京育ち。クイズ作家、コント作家を経てオーディオ評論家として活躍。

生涯500機種以上のスピーカー設計図面と20冊以上の著作を発表。長岡派と呼ばれる熱狂的なファンを持つ。2000年5月9日逝去。

音工房Zはその夢を実現するために実際に銘器と呼ばれるハイエンドスピーカーや多くのスピーカーユニットを購入して比較ブラインドテストや内部を分解しての研究を繰り返し、お客様に役に立つ情報をメールマガジンを通して公開しております。

商品販売を初めてこれまでに8年近くが経過しましたが、幸いにも音にこだわりのある7000名を超えるお客様に弊社の商品をご愛用いただき多くの叱咤激励をいただき商品の改善に努めてまいりました。現在毎月の売上の8割以上がリピーター様からのご購入となっております。

音工房Zがここまで多くのユーザー様にご支持をいただけたのは様々な実験を通じてハイエンドスピーカーの音は自作で十分到達可能であることがご理解いただけたからではないかと思っております。これからも現状に満足することなく優れた商品開発をおこなってゆきたいと思います。

音工房Zの徹底した音作りのための4つの工程

音工房Zの音作りの最大の特徴は 実際に音楽ソースを聞いてテスト&エラーを繰り返しその過程で大量の「試作箱」や「実験機種」を試すという最も手間のかかる古典的な方法で設計を行っています。

ここでは弊社が1台のスピーカーにどの程度試作作業をへて本番のスピーカーが出来上がるかの一例を紹介します。

(工程は常にこの通りではありませんで前後する場合もあります)

工程1. 組み合わせを替え、検証を重ねる試作箱作り

スピーカーの音作りで最も時間を費やすのは複数の試作箱を作り、複数のユニット、複数のネットワークを組み合わせて行う比較試聴です。

マルチウエイの場合は主にネットワークとユニットの選定に最も時間がかかり、フルレンジ1発のバックロードホーンのようなスピーカーの場合にはユニット選定と箱作りに最も時間がかかりますがこの基本設計にエネルギーの大半を注ぎます。↓のスピーカーのようにバックロードホーンのように箱の影響が大きいスピーカーは10台以上箱を作る事はざらにあります。

ちなみにマルチウエイを組むときのネットワークはデジタルデバイダー等を使って済ませるのではなく、実際にネットワークを差し替えを行いながら実験を行っています。

工程2. 公正を期したブラインドテスト

試作機が納得の行くレベルまできたら必ず社内でブラインドテストを目標とするスピーカーのリファレンススピーカーを使って行います。

例えば10センチのフルレンジ1発のスピーカーを開発しているとしたら、10センチのフルレンジ1発を使った長岡先生のD101Sスーパスワンとブラインドテスト比較をします。大型の3WAYの場合はB&Wの802、ホーンスピーカーの場合はJBLのS9800を使ったりします。スピーカーはシステム構成によってメリット・デメリットが必ず存在するので類似のシステムと比較する必要があるためです

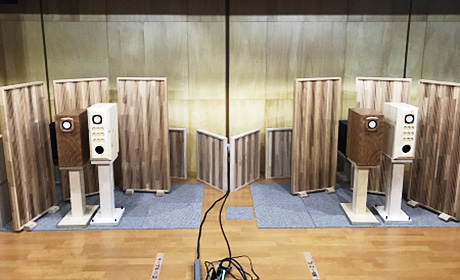

カーテンをしめてABXのブラインドテストを行って、ブラインド状態でリファレンス機と比較して同等もしくはよりレベルの高いところまできましたら基本設計は終了でここから詰めの作業にはいります。1ベース音作り→2ブラインドテストは納得のいくところまで繰り返し行われます。

工程3. 自社無響室での周波数特性の測定

弊社ではリスニングルーム隣に簡易的な無響室を備えておりまして、こちらでスピーカーの周波数特性を測定に活用しています。こちらの無響室は専門設計をされている若林音響様に設計を依頼し弊社で自作した2畳ほどの簡易無響室です。(この無響室は特性をだすために2度作り変えています。[画像1]は小野測器様の無響室での測定風景です。)

基本設計を終えたあとは測定を行います。

測定の目標は周波数特性を真っ平らなフラットにすることではありません。ダクト調整やネットワーク調整等をした時の周波数特性の変化や、バックロードの音道チューニング・開口部チューニングをした時の変化を使いこなしPDFレポートに書いてユーザー様の使いこなしに御利用いただくために行っています。

周波数特性をフラットに近づけることはマルチウエイ型であればネットワークを調整していけばさほど難しいことではありませんが、これまでの私の経験上「聴感」より「測定」を上に持ってきて特性をフラット化して評価が高かったことがほとんどありません。そのため測定はあくまで聴感を補足する意味合いで利用します。

自社無響室

[画像1] 小野測器様の無響室

工程4. 環境を変え試聴を繰り返して行う最終チューニング

基本設計を終えたスピーカーシステムは、エンクロージャーに使う木材や板厚を変化させて同じものを試作したり、吸音材、ダクト調整などを経て1台を完成させます。

この最終決定前は部屋を変えてスピーカーの音出しテストをしたり、場合によっては知り合いのリスニングルームに持ち込ませていただいたり、試聴会を開催してお客さまのいろいろなソースをかけて評判を聞いたりしながら最終決定をします。

完成品型モデルではここの最終仕上げの部分に時間がかかります。

また評判の良かったモデルは改良等(V1~)を行いながらさらにレベルの高いものを目指しております。